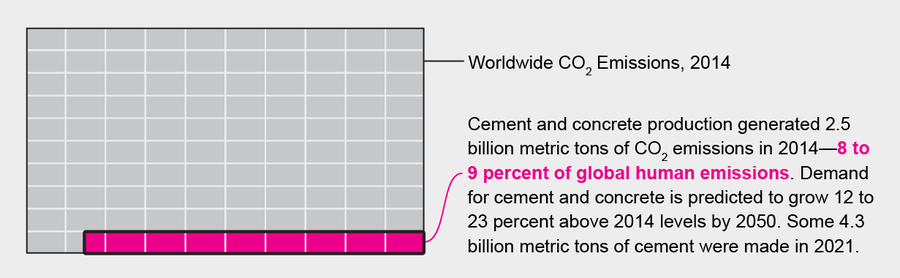

C混凝土無處不在:建築物、道路、人行道、橋樑以及幾乎所有可以想象到的結構的基礎中都有混凝土。我們生產的混凝土比地球上任何其他材料都多,而且由於全球發展,尤其是在中國和印度,這個產量還在上升。水泥——將混凝土中的沙子或碎石粘合在一起的粉狀粘合劑——是地球上能源密集型最高的產品之一。水泥中使用的石灰石在巨大的窯爐中被烘烤到高達 1,450 攝氏度(2,640 華氏度)的溫度,這些窯爐幾乎完全使用化石燃料進行加熱。所涉及的化學反應產生更多的二氧化碳作為副產品。每生產一公斤水泥,就會向大氣中排放一公斤二氧化碳。在全球範圍內,水泥和混凝土生產每年產生的二氧化碳排放量高達人類二氧化碳總排放量的 9%。

一個世紀以來,社會製造水泥和混凝土的方式幾乎相同。試驗表明,混合物中的一部分水泥可以用煅燒(燒過的)粘土或廢料(如粉煤灰和礦渣)製成的成分代替,強度不會降低,但排放量會減少。替代品的供應不足以滿足需求,但這些替代品可以在一定程度上減少二氧化碳排放。

其他替代材料和工藝可以顯著減少排放。有些已經在普及;另一些則處於實驗階段。由於大多數水泥和混凝土都是在當地或地區生產的,靠近使用地點,因此替代材料的可用性、允許使用替代材料的修訂後的建築標準、重新裝備的資本成本以及市場接受度都是實際的挑戰。

關於支援科學新聞

如果您喜歡這篇文章,請考慮透過以下方式支援我們屢獲殊榮的新聞報道 訂閱。透過購買訂閱,您正在幫助確保未來能夠持續報道關於塑造我們當今世界的發現和想法的具有影響力的故事。

圖片來源:Jen Christiansen

更優的水泥生產

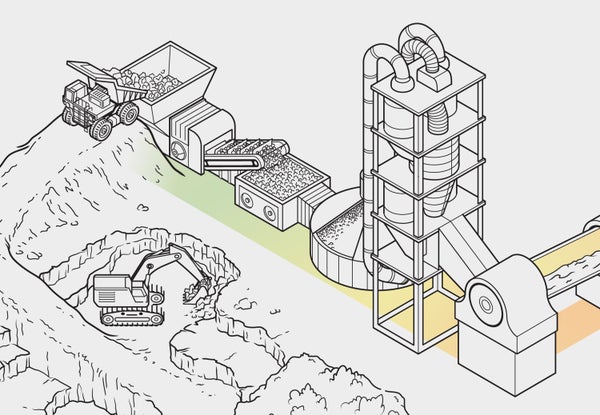

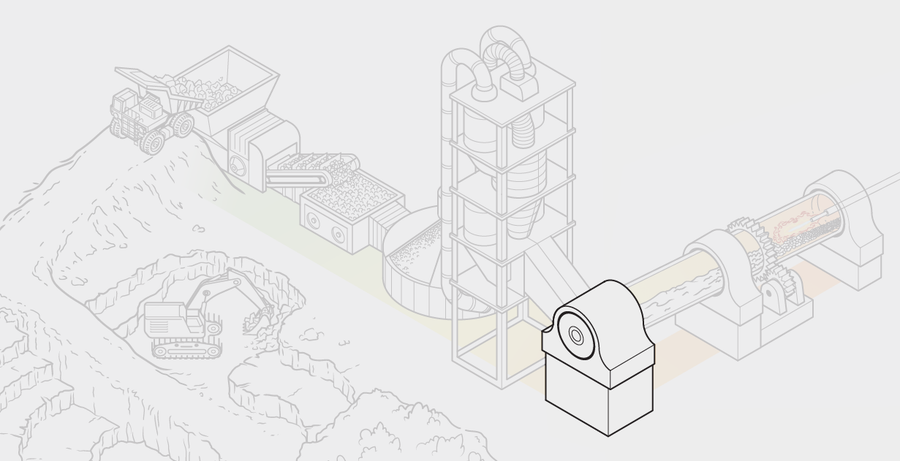

水泥製造消耗大量能源,其中大部分來自排放二氧化碳的化石燃料。某些步驟也會直接排放二氧化碳,特別是石灰的生產(步驟 3)和熟料(一種硬化劑)(步驟 4)。用可再生能源替代化石燃料並提高整個生產過程的效率可以將碳足跡減少高達 40%。使用不同的熟料原材料可以大幅降低剩餘 60% 的碳排放量。(所示過程適用於所謂的幹法窯;它們已廣泛取代溼法窯,溼法窯使用更多的能源。)

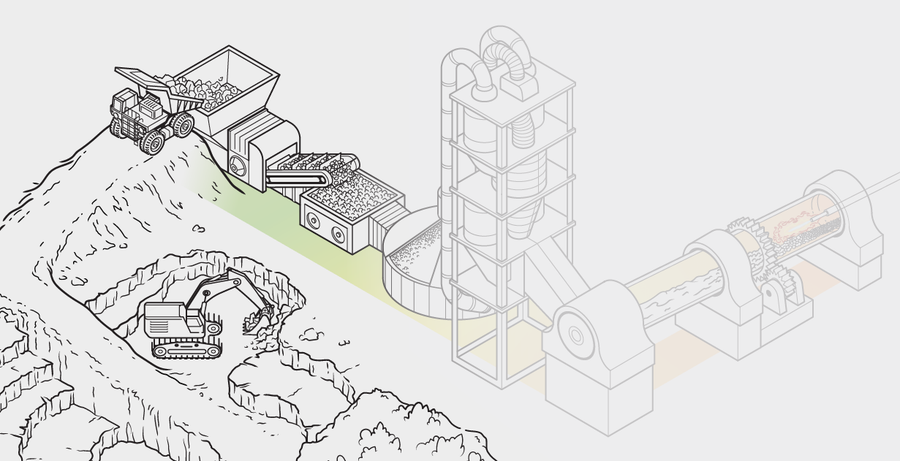

1. 開採和研磨石灰石

工作原理:含有碳酸鈣的礦藏,如石灰石或白堊,是從採石場開採的,其中可能包含少量含有矽、鋁或鐵的粘土。將這些成分壓碎成小於 10 釐米的碎片,然後研磨成稱為生料的粉末。

改進空間:從玄武岩而不是石灰石開始,或使用用廢二氧化碳生產的“負碳石灰石”(步驟 2),減少排放量達 60% 至 70%。

圖片來源:Nick Bockelman

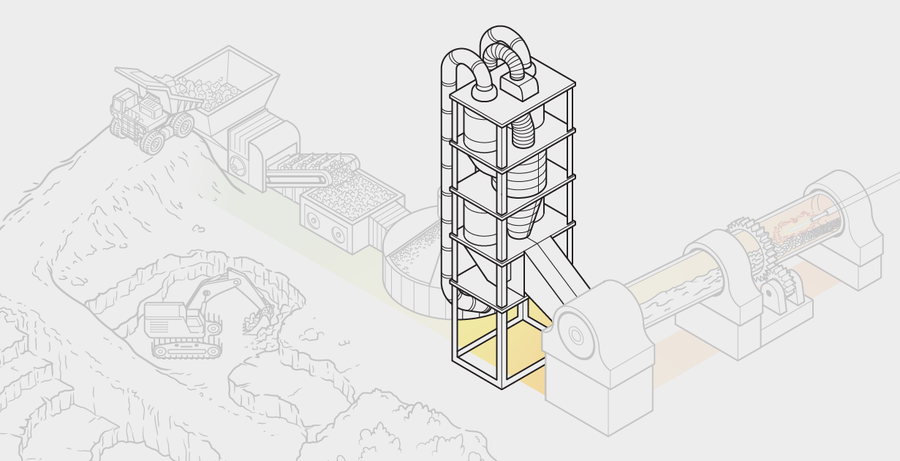

2. 預熱生料...

工作原理:窯爐上方腔室中的生料被窯爐的高溫、旋轉的廢氣加熱到高達 700 攝氏度的溫度,從而驅除水分。

改進空間:燃燒富氧空氣以減少二氧化碳排放。新增裝置以捕獲二氧化碳,這可以將排放量減少高達 60%。使用廢二氧化碳製造負碳石灰石(步驟 1)。燃燒生物質或廢物來加熱窯爐,而不是化石燃料。

圖片來源:Nick Bockelman

3. ...並將生料轉化為石灰

工作原理:預熱後的生料在窯爐頂部上方和內部的燃燒室中以 750 至 900 攝氏度的溫度燃燒,將碳酸鈣轉化為氧化鈣(生石灰)和二氧化碳。此步驟佔原材料中二氧化碳排放量的 60% 至 70%,並消耗整個水泥生產過程中約 65% 的燃料。

改進空間:燃燒富氧空氣以減少二氧化碳排放。新增裝置以捕獲二氧化碳。使用可再生能源驅動的電窯,將步驟 2、3 和 4 的排放量減少 30% 至 40%。

圖片來源:Nick Bockelman

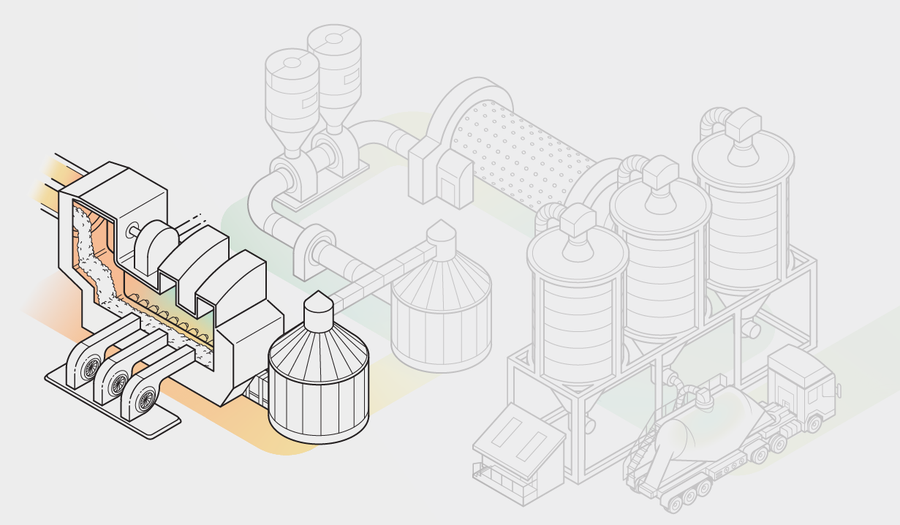

4. 將石灰轉化為熟料

工作原理:石灰在以每分鐘三到五轉的速度旋轉的窯爐中以高達 1,450 攝氏度的溫度燃燒。此過程將石灰燒結(熔合)成波特蘭水泥熟料——直徑為 3 至 25 毫米的深灰色結核——並驅除更多的二氧化碳。熟料是水泥與水反應時使其硬化的粘合劑。

改進空間:新增礦化劑,如氟化鈣或硫酸鹽,以降低石灰的燒結溫度,從而節省能源。

圖片來源:Nick Bockelman

5. 冷卻和儲存熟料

工作原理:熱熟料在格柵上執行,空氣鼓風機將其冷卻至約 100 攝氏度。冷卻後,將其儲存在筒倉中,可以長時間儲存而不會降解,因此可以作為自己的商品出售。

改進空間:將該過程電氣化,或從步驟 3 引入廢熱用於初始冷卻。

圖片來源:Nick Bockelman

6. 將熟料與石膏混合

工作原理:熟料與石膏以 20 或 25 比 1 的比例混合。

改進空間:將該過程電氣化。

圖片來源:Nick Bockelman

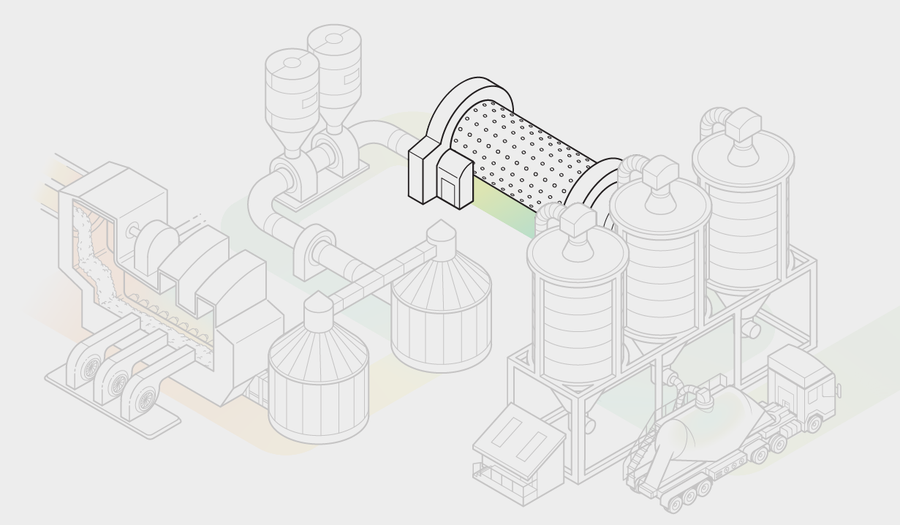

7. 將混合物研磨成波特蘭水泥

工作原理:滾磨機或球磨機將熟料和石膏研磨成稱為波特蘭水泥的細灰色粉末。

改進空間:新增細磨石灰石以替代高達 35% 的水泥,從而減少早期生產步驟中產生的排放。這種混合物被稱為波特蘭石灰石水泥。透過新增粉煤灰(20% 至 40%)、礦渣(30% 至 60%)或煅燒粘土(20% 至 30%)來降低熟料與水泥的比例,從而建立“混合水泥”,從而將排放量減少相似的百分比。

圖片來源:Nick Bockelman

8. 將水泥存放在筒倉中

工作原理:將粉末充分混合,使其均勻一致,然後儲存在筒倉中。它將被包裝成袋裝用於零售,或裝載到運往混凝土攪拌站的卡車上。

改進空間:考慮使用低碳替代品來替代某些應用中的波特蘭水泥。這些替代品包括鹼啟用水泥和藻類或微生物產生的生物水泥,以及由磷酸鎂、鋁酸鈣或硫鋁酸鈣製成的水泥。這些選擇可以將整個過程的排放量減少 40% 或更多。

圖片來源:Nick Bockelman

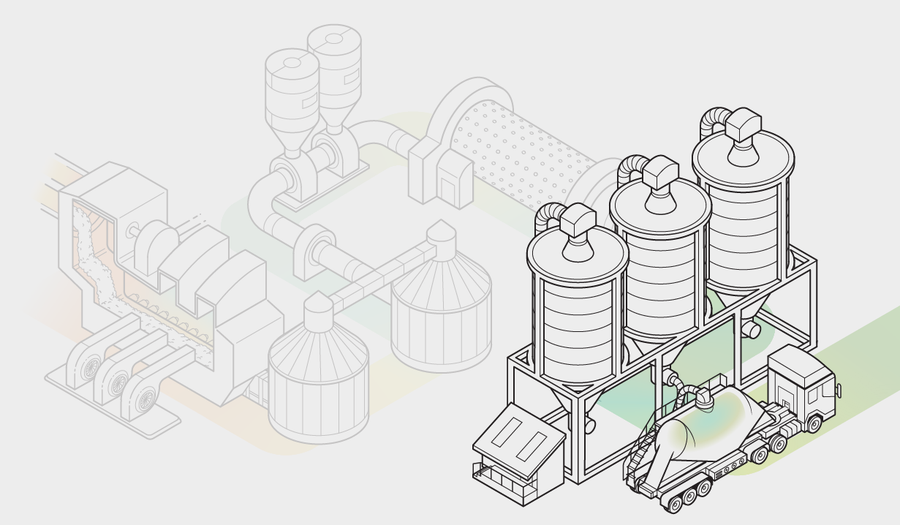

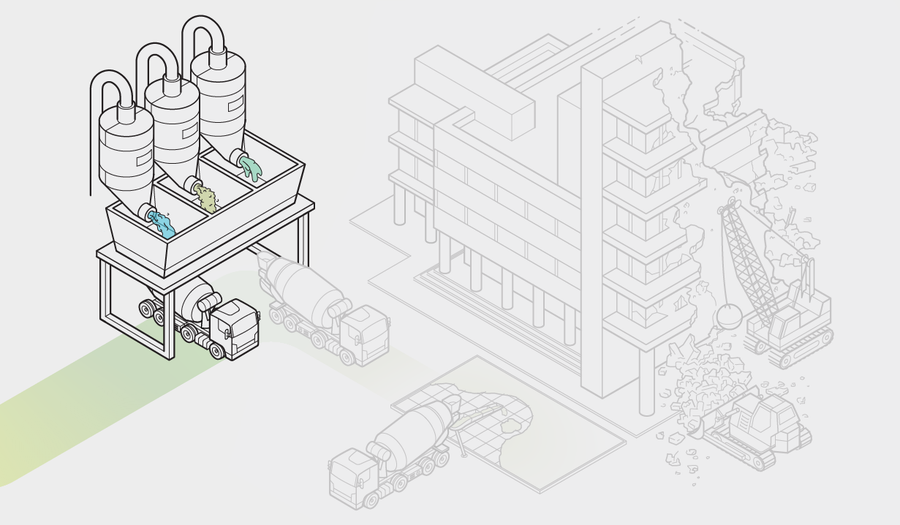

更優的混凝土生產

混凝土通常在建築工地或附近生產。最佳化結構設計可以減少所需的混凝土量(步驟 3)。拆除後重復使用和加工混凝土(步驟 4)可以吸收大氣中的二氧化碳,從而抵消原始水泥生產中的一些排放。

1. 混合水泥、水和骨料

工作原理:水泥與特定量的水和骨料(如沙子、礫石或碎石)在環境溫度下混合,直到達到所需的流體稠度。混合物中約 80% 是骨料。

改進空間:將輸送機和攪拌機改為使用可再生電力執行,從而大大減少排放。加入生物炭或藻類等新增劑以提高混凝土的強度或調整其工作性或凝固時間,從而將排放量減少 1% 至 5% 或更多。

圖片來源:Nick Bockelman

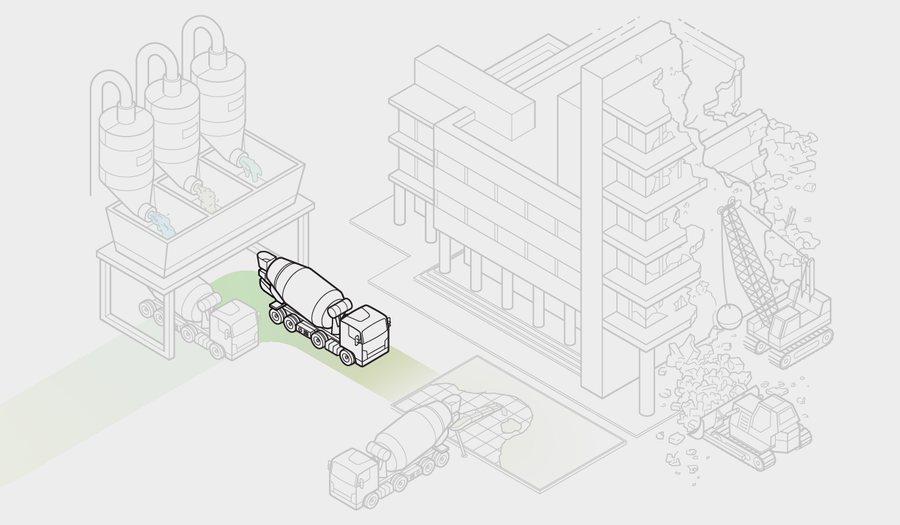

2. 運輸到工地

工作原理:混凝土在滾筒攪拌車內混合,然後運送到建築工地。

改進空間:改用電動卡車。最大限度地減少、收集和升級回收廢棄混凝土,製成其他預製材料,如高速公路護欄。

圖片來源:Nick Bockelman

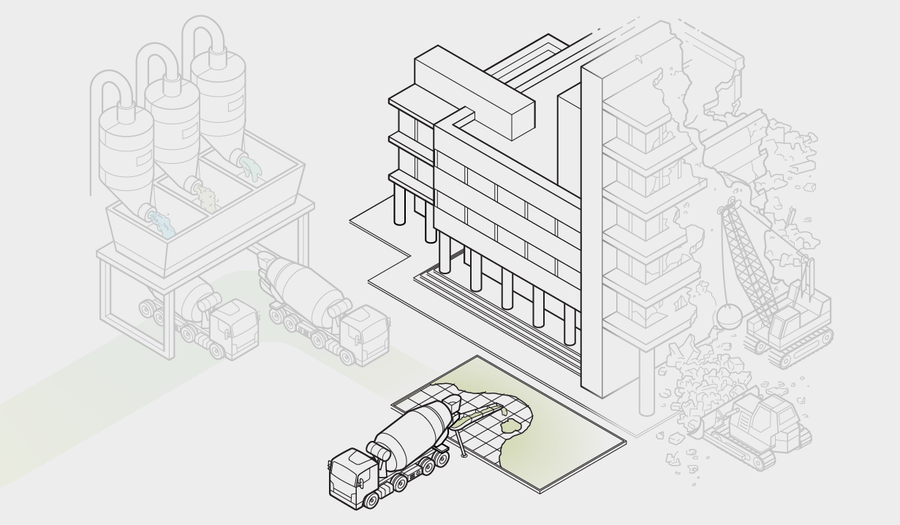

3. 建造結構

工作原理:建築設計決定了所需混凝土構件的形狀、體積和強度。

改進空間:最佳化結構設計,避免浪費混凝土。將規範從要求混凝土中水泥的最低用量更改為要求給定的抗壓強度,這可以減少必要的水泥含量。修改建築規範以允許使用新型、替代和混合水泥。依靠混凝土隨時間推移獲得強度的能力,透過指定兩個月或三個月而不是通常一個月的抗壓強度,這可以減少所需的材料量。

圖片來源:Nick Bockelman

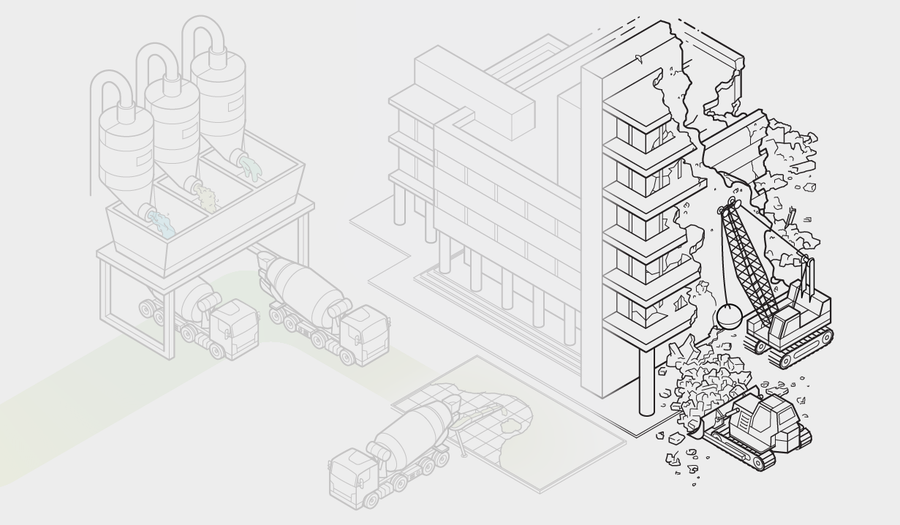

4. 規劃報廢

工作原理:拆除的混凝土通常被傾倒在垃圾填埋場或粉碎後用作道路和高速公路的基礎材料。

改進空間:為拆卸而設計,以便混凝土構件可以全部或部分重複使用。如果混凝土被拆除,則將其研磨並薄薄地鋪開,以最大限度地擴大其表面積並將其儘可能長時間地暴露在空氣中以吸收二氧化碳。經過多年的暴露,混凝土可以吸收可能高達水泥製造時排放的二氧化碳量的 17%。

圖片來源:Nick Bockelman

編者注(2023 年 3 月 30 日):本文在釋出後進行了編輯,以更正石灰轉化為熟料的方式的描述。